натыйжалуулугун жогорулатуу жана металл жылытуу жылуулук эффектисин азайтуу максатында, дарстарында brazing технологиясы сунушталат. Бул технологиянын артыкчылыгы, негизинен, эритме кошулмалар менен камсыз жылытуу так жайгашкан турат. Сандык симуляциянын натыйжаларына таянып, андан кийин каалаган убакта эритүү температурасына жетүү үчүн зарыл болгон параметрлерди долбоорлоо мүмкүн болду. Металлургиялык бириктирүү учурунда металлдарга жагымсыз жылуулук таасирин болтурбоо үчүн бул убакытты азайтуу максаты болгон..Сандык симуляциянын натыйжалары ток жыштыгын жогорулатуу кошулган металлдардын беттик аймактарында максималдуу температуранын концентрациясына алып келгендигин көрсөттү. Токтун көбөйүшү менен эритме температурасына жетүү үчүн талап кылынган убакыттын кыскарышы байкалган.

Алюминийди индукциялык эритүүнүн артыкчылыктары факелге же жалынга каршы

Алюминийдин негизги металлдарынын эрүү температурасынын төмөндүгү жана колдонулган эритмелердин кууш температуралык процессинин терезеси факел менен эритүүдө кыйынчылык жаратат. Алюминийди жылытууда түстүн өзгөрбөшү эритме операторлоруна алюминий туура эритме температурасына жеткендигин көрсөтпөйт. Braze операторлору факел менен эритүү учурунда бир катар өзгөрмөлөрдү киргизишет. Алардын арасында факел орнотуулары жана жалын түрү; факелден эритилип жаткан тетиктерге чейинки аралык; жалындын бириктирилип жаткан бөлүктөргө салыштырмалуу жайгашкан жери; жана башкалар.

колдонууну карап чыгуунун себептери дарстарында жана жылытуу алюминийди эритүү учурунда төмөнкүлөр кирет:

- Тез, тез жылытуу

- Башкарылган, так жылуулук башкаруу

- Тандалма (локализацияланган) жылуулук

- Өндүрүш линиясынын ыңгайлашуусу жана интеграциясы

- Жакшыртылган арматура мөөнөтү жана жөнөкөйлүгү

- Кайталануучу, ишенимдүү эритме бириктирүүлөр

- Коопсуздук жакшыртылды

Алюминий компоненттерин ийгиликтүү индукциялык эритүү долбоорлоодон көз каранды дарстарында жана жылытуу бунтах электромагниттик жылуулук энергиясын эритүүчү жерлерге багыттоо жана эритме эритмеси туура агып кетиши үчүн аларды бир калыпта жылытуу. Туура эмес долбоорлонгон индукциялык катушкалар кээ бир аймактардын ашыкча ысып кетишине, ал эми башка аймактардын жетиштүү жылуулук энергиясын албай калышына алып келиши мүмкүн, натыйжада толук эмес браза муундары пайда болот.

Кадимки эритмеленген алюминий түтүктү бириктирүү үчүн оператор алюминий түтүкчөсүнө көбүнчө флюсту камтыган алюминий эритме шакекти орнотуп, аны башка кеңейтилген түтүккө же блок арматурасына киргизет. Андан кийин тетиктер индукциялык катушка салынып, ысытылат. Кадимки процессте, эрип толтургуч металлдар эрип, капиллярлардын аракетинен улам биргелешкен интерфейске агып кетет.

Эмне үчүн индукциялык эритме алюминий компоненттерине каршы?

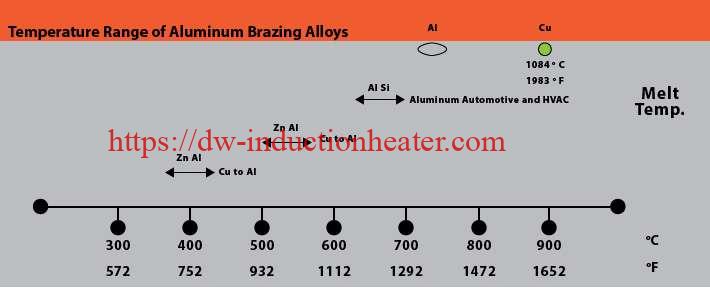

Биринчиден, бүгүнкү күндө кеңири таралган алюминий эритмелери жана кошулуу үчүн колдонулган жалпы алюминий эритмелери жана ширелер жөнүндө бир аз маалымат. Алюминий компоненттерин эритүү жез компоненттерин эритүүдөн алда канча кыйыныраак. Жез 1980°F (1083°C) температурада эрийт жана ал ысыганда түсүн өзгөртөт. HVAC тутумдарында көбүнчө колдонулган алюминий эритмелери болжол менен 1190°F (643°C) температурада эрий баштайт жана ал ысыганда түстүн өзгөрүшү сыяктуу эч кандай визуалдык сигналдарды бербейт.

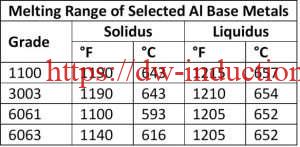

Температураны так көзөмөлдөө талап кылынат, анткени алюминийдин эрүү жана эритүү температураларынын айырмасы, алюминийдин негизги металлына, эритме толтуруучу металлга жана эритүүчү компоненттердин массасына жараша болот. Мисалы, эки жалпы алюминий эритмесинин, 3003 сериясынын алюминийинин жана 6061 сериясынын алюминийинин жана суюктуктун температурасынын ортосундагы температуранын айырмасы BAlSi-4 эритмесинин суюктугунун температурасы 20 ° F - абдан тар температуралык процесс терезеси, ошондуктан талап кылат так контролдоо. Негизги эритмелерди тандоо эритмеленген алюминий системалары үчүн өтө маанилүү. Эң жакшы тажрыйба эритмелердин эритмесинин температурасынан төмөн болгон температурада эритүү болуп саналат, алар биригип жаткан компоненттерди түзөт.

| AWS A5.8 классификациясы | Номиналдуу химиялык курамы | Solidus °F (°C) | Суюктук °F(°C) | Катуу температурасы |

| БАИСи-3 | 86% Al 10%Si 4%Cu | 970 (521) | 1085 (855) | 1085~1120 °F |

| БАСИ-4 | 88% aL 12%Si | 1070 (577) | 1080 (582) | 1080~1120 °F |

| 78 Zn 22%Al | 826 (441) | 905 (471) | 905~950 °F | |

| 98% Zn 2%Al | 715 (379) | 725 (385) | 725~765 °F |

Белгилей кетсек, гальваникалык коррозия цинкке бай аймактар менен алюминийдин ортосунда пайда болушу мүмкүн. 1-сүрөттөгү гальваникалык диаграммада белгиленгендей, цинк азыраак асыл жана алюминийге салыштырмалуу аноддук мүнөзгө ээ. Потенциалдуу айырма канчалык аз болсо, коррозия ылдамдыгы ошончолук төмөн болот. Цинк менен алюминийдин потенциалдуу айырмасы алюминий менен жездин потенциалына салыштырмалуу минималдуу.

Алюминийди цинк эритмеси менен эриткенде дагы бир кубулуш – бул оюк. Жергиликтүү клетка же чуңкур коррозиясы ар кандай металлда пайда болушу мүмкүн. Алюминий, адатта, кычкылтектин (алюминий оксиди) таасиринде пайда болгон катуу, ичке пленка менен корголот, бирок флюс бул коргоочу оксид катмарын алып салганда, алюминий эриши мүмкүн. Толтуруучу металл эриген бойдон калган сайын, эрүү ошончолук катуу болот.

Алюминий эритмеде катаал оксид катмарын түзөт, ошондуктан флюсту колдонуу зарыл. Алюминий компоненттерин флюсациялоо эритмеден мурун өзүнчө жүргүзүлүшү мүмкүн же флюсту камтыган алюминий эритмесин эритме процессине киргизүүгө болот. Колдонулган агымдын түрүнө жараша (коррозияга каршы же коррозияга каршы), эгерде флюстун калдыктарын эритмеден кийин алып салуу керек болсо, кошумча кадам талап кылынышы мүмкүн. Бириктирилип жаткан материалдарга жана күтүлгөн эритме температураларына негизделген эритме жана флюс боюнча сунуштарды алуу үчүн брейк жана флюс чыгаруучу менен кеңешиңиз.