Индукциялык катуулантууга жана чыңдоого киришүү

Индукциялык катуулануу деген эмне?

клуб катууланткандыктан катуу жана ийкемдүү өзөктү сактоо менен, темир зымдар сыяктуу болоттун компоненттеринин бетин тандап катуулатуу үчүн колдонулган жылуулук менен дарылоо процесси. Бул процесс жогорку жыштыктагы өзгөрмө токтун (AC) жардамы менен болоттун бетин ысытууну жана андан кийин катуу, эскирүүгө туруктуу бетке жетүү үчүн аны тез өчүрүүнү камтыйт.

Tempering деген эмне?

Температура - бул катуулануудан кийинки жылуулук менен дарылоо процесси. Ал катууланган болотту критикалык чекиттен төмөн белгилүү бир температурага чейин кайра ысытып, андан кийин жай муздатууга мүмкүндүк берет. Чыңдоо ички чыңалууларды басаңдатуу жана морттукту азайтуу аркылуу болоттун бышыктыгын, ийкемдүүлүгүн жана соккуга туруктуулугун жакшыртат.

Индукциялык катаалдаштыруунун жана чындоонун артыкчылыктары

Индукциялык катаалдаштыруу жана чындоо болоттон жасалган зымдар үчүн бир нече артыкчылыктарды сунуш, анын ичинде:

- Жакшыртылган эскирүүгө каршылык жана чарчоо мөөнөтү

- ийкемдүү өзөгүн сактап, үстүнкү катуулугун жогорулатуу

- Катууланган тереңдикти жана катуулук профилин так көзөмөлдөө

- Кадимки жылуулук менен дарылоо ыкмаларына салыштырмалуу тезирээк иштетүү убактысы

- Энергияны үнөмдөө жана локалдуу жылытуу, жалпы чыгымдарды кыскартуу

Болот чыбык зымдарын өндүрүү процесси

Болот чыбык зымдарын өндүрүү процесси

чийки материалдар

Болот чыбык зымдары, адатта, AISI 1018, AISI 1045 же AISI 4140 сыяктуу аз көмүртектүү же орто көмүртектүү болоттон жасалган класстардан жасалат. Бул класстар каалаган механикалык касиеттерге жана акыркы колдонууга жараша тандалат.

Зым тартуу

Зым тартуу процесси катуу болот таякчаны акырындык менен кичирейген тешиктери бар бир катар калыптар аркылуу тартууну камтыйт. Бул процесс таякчанын кесилишинин аянтын узартат жана азайтат, натыйжада зымдын каалаган диаметри жана бети жасалат.

Жылуулук менен дарылоо

Зым тартуу процессинен кийин болоттон жасалган зымдар керектүү механикалык касиеттерге жетүү үчүн жылуулук дарылоодон өтөт. Бул, адатта, индукциялык катаалдаштыруу жана жумшартуу процесстерин камтыйт.

Болот чыбык зымдары үчүн индукциялык катуулануу процесси

Индукциялык катуулануунун принциптери

Индукциялык катаалдаштыруу электромагниттик индукциянын принциптерин колдонот, бул болоттон жасалган зым ичинде жылуулукту жаратат. Өзгөрмө ток индукциялык катушка аркылуу агып, магнит талаасын пайда кылып, болот зымда куюлма агымдарды пайда кылат. Бул куюлма агымдар болоттун электр каршылыгынан улам жылуулукту жаратып, беттин аустениттик температура диапазонуна (адатта 1600°F же 870°Сден жогору) жетишине алып келет.

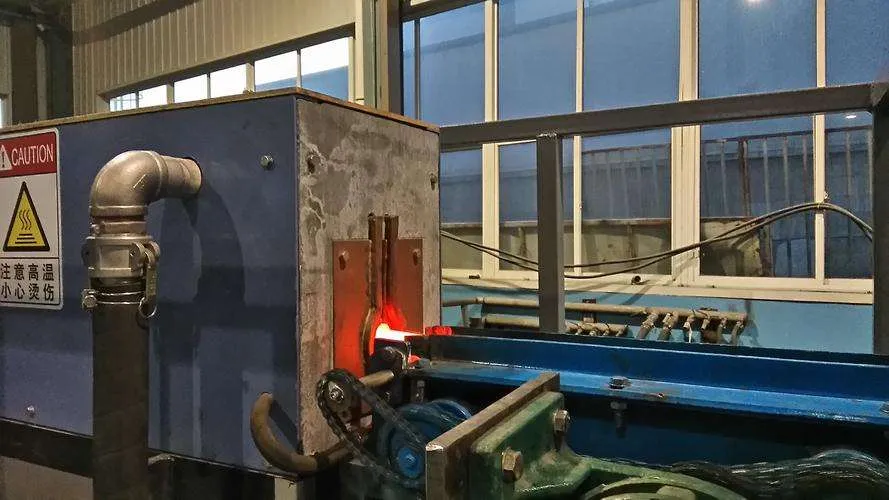

Индукциялык катуулатуучу жабдуулар

Индукциялык катуулатуучу жабдуулар

Индукциялык катушкалар

Индукциялык катушкалар индукциялык катаалдаштыруу процессинин өзөгү болуп саналат. Алар эффективдүү жана локализацияланган жылытууну камсыз кылуу менен болоттон жасалган зымдын айланасында магнит талаасын топтоо үчүн иштелип чыккан. Катушканын дизайны, анын формасы, өлчөмү жана бурулуштарынын саны белгилүү бир колдонуу үчүн оптималдаштырылган.

Индукциялык жылытуу энергия булактары

Электр энергиясы индукциялык жылытуу үчүн зарыл болгон жогорку жыштыктагы өзгөрмө токту камсыз кылат. Алар талап кылынган жылытуу тереңдигине жана өндүрүш ылдамдыгына жараша бир нече килогерцтен бир нече мегагерцке чейинки жыштыктарда иштей алышат.

Өндүрүү системалары

Өндүрүү системалары индукциялык ысытуудан кийин болот стержен зымынын ысытылган бетин тез муздатуу үчүн колдонулат. Жалпы өчүрүүчү каражаттарга суу, полимердик эритмелер же мажбурланган аба кирет. Өчүрүү ылдамдыгы каалаган катуулукту жана микроструктурага жетишүү үчүн маанилүү.

Индукциялык катуулануу параметрлери

Индукциялык катуулануу параметрлери

Frequency

Өзгөрмө токтун жыштыгы ысытуунун тереңдигин жана жылытуу ылдамдыгын аныктайт. Жогорку жыштыктар тайызыраак жылытууга алып келет, ал эми төмөнкү жыштыктар материалга тереңирээк кирет.

2. H4: Күч

Кубат киргизүү индукциялык катаалдаштыруу процессинде жетишилген жылытуу ылдамдыгын жана температурасын көзөмөлдөйт. Бир калыпта жылытууну камсыз кылуу жана ашыкча ысып кетүүдөн же ысып кетүүдөн качуу үчүн кубаттуулукту так көзөмөлдөө зарыл.

убакыт

Индукциялык жылытуу циклинин убакыт узактыгы катууланган корпустун тереңдигин жана жалпы жылуулук киргизүүнү аныктайт. Кыскараак жылытуу убактысы адатта жука бөлүктөр үчүн колдонулат, ал эми жоон бөлүктөр үчүн көбүрөөк убакыт талап кылынат.

Болот чыбык зымдарын чыңдоо процесси

Температуранын мааниси

Индукциялык катуулануудан кийин болоттон жасалган зымдар катуу, бирок морт микроструктура болгон мартенситтин пайда болушунан морттук абалда болот. Адекваттуу катуулукту сактоо менен болоттун морттугун азайтуу жана ийкемдүүлүгүн жана ийкемдүүлүгүн жогорулатуу үчүн чыңдоо зарыл.

Температура ыкмалары

Духовканы чыңдоо

Духовканы чыңдоо катууланган болот таяк зымдарын белгилүү бир температурада, эреже катары, 300°F жана 1200°F (150°C жана 650°C) арасында, белгилүү бир мөөнөткө жылытууну камтыйт. Бул процесс мартенситтин бир кыйла туруктуу жана ийкемдүү микроструктурага айланышына мүмкүндүк берет.

Индукциялык температура

Индукциялык чыңдоо - бул болоттон жасалган зымдарды чыңдоонун жаңы жана натыйжалуу ыкмасы. Ал индукциялык катаалдаштыруу сыяктуу эле принциптерди колдонот, бирок төмөнкү температурада жана узак ысытуу убактысында. Бул процесс чыңдоо температурасын так көзөмөлдөөгө мүмкүндүк берет жана өндүрүмдүүлүктү жогорулатуу үчүн индукциялык катуулоо процесси менен бириктирилиши мүмкүн.

Температура параметрлери

Абанын температурасы:

Жылуулоо температурасы болот таяк зым акыркы механикалык касиеттерин аныктоо үчүн абдан маанилүү болуп саналат. Температуранын жогору болушу катуулуктун төмөндөшүнө алып келет, бирок ийкемдүүлүктү жана соккуга туруктуулукту жогорулатат.

убакыт

Жылуулоо убактысы каалаган микроструктуралык трансформация катууланган корпуста бирдей болушун камсыздайт. Калың бөлүктөр үчүн же белгилүү бир механикалык касиеттерге ээ болуу үчүн узак убакыт талап кылынышы мүмкүн.

Сапатты көзөмөлдөө жана тестирлөө

A. Катуулукту сыноо

Катуулукту текшерүү индукциялык катууланган жана чыңдалган болот таяк зымдары үчүн сапатты көзөмөлдөөнүн негизги чарасы. Катуулукту текшерүүнүн кеңири таралган ыкмаларына Роквелл, Викерс жана Бринелл тесттери кирет. Бул сыноолор зымдын кесилиши боюнча катуулук профилин баалап, кааланган катуулук баалуулуктарына жетишүүнү камсыздайт.

B. Микроструктуралык анализ

Микроструктураны талдоо оптикалык микроскопия же сканерлөөчү электрондук микроскопия (SEM) сыяктуу ыкмаларды колдонуу менен болоттон жасалган зымдын металлургиялык түзүлүшүн изилдөөнү камтыйт. Бул талдоо талап кылынган микроструктуралык фазалардын бар экендигин ырастайт, мисалы, чыңалган мартенсит жана мүмкүн болуучу кемчиликтерди же бирдей эместикти аныктайт.

C. Механикалык сыноо

Механикалык сыноо, анын ичинде чоюлуу, чарчоо жана сокку сыноолору индукциялык катууланган жана чыңдалган болот таяк зымдарынын жалпы механикалык касиеттерин баалоо үчүн жүргүзүлөт. Бул сыноолор зымдар белгиленген күч, ийкемдүүлүк жана алардын арналган колдонмолор үчүн катуу талаптарга жооп берерин камсыз кылат.

Индукциялык катууланган жана чыңдалган болот зымдарынын колдонулушу

А. Автомобиль енер жайы

А. Автомобиль енер жайы

Индукциялык катууланган жана чыңдалган болот таяк зымдары автомобиль өнөр жайында асма пружиналар, клапан пружиналары жана өткөргүч тетиктери сыяктуу түрдүү тетиктер үчүн кеңири колдонулат. Бул зымдар ишенимдүү жана узак мөөнөттүү иштеши үчүн абдан маанилүү болгон жогорку күч, эскирүү туруктуулугун жана чарчоо мөөнөтүн сунуштайт.

В. Курулуш индустриясы

Курулуш индустриясында индукциялык катууланган жана чыңдалган болот зымдары бетон конструкцияларында, алдын ала чыңалуудагы бетондордо, ошондой эле крандар менен лифттерде темир аркандар үчүн колдонулат. Бул зымдардын жогорку бекемдиги жана бышыктыгы курулуш объектилеринин коопсуздугун жана узак мөөнөттүү иштешин камсыз кылат.

C. Өндүрүш өнөр жайы

Өндүрүш өнөр жайы индукциялык катууланган жана чыңдалган болот стержен зымдарын станоктун тетиктери, конвейер ленталары жана өнөр жай бекиткичтери сыяктуу түрдүү колдонмолордо колдонот. Бул зымдар талап кылынган өндүрүш чөйрөсүндө талап кылынган күч-кубатты, эскирүүгө каршылыкты жана өлчөмдүү туруктуулукту камсыз кылат.

жыйынтыктоо

жыйынтыктоо

A. Жыйынтык

Индукциялык катаалдаштыруу жана чыңдоо - болоттон жасалган зымдарды жылуулук менен дарылоонун маанилүү процесстери, бул беттик катуулуктун, эскирүүгө туруктуулуктун жана өзөктүн катуулугунун уникалдуу айкалышын камсыз кылат. Индукциялык катаалдаштыруу жана жумшартуу параметрлерин кылдаттык менен көзөмөлдөө менен, өндүрүүчүлөр болоттон жасалган зымдардын механикалык касиеттерин ар кандай тармактардын, анын ичинде автомобиль, курулуш жана өндүрүштүн өзгөчө талаптарына ылайыкташтыра алышат.

B. Келечектеги тенденциялар жана жетишкендиктер

Технология өнүгүп жаткандыктан, индукциялык катаалдаштыруу жана жумшартуу процесстери эффективдүү, так жана экологиялык жактан таза болот деп күтүлүүдө. Электр менен жабдуунун технологиясы, катушкаларды конструкциялоо жана процесстерди автоматташтыруудагы жетишкендиктер индукциялык катууланган жана чыңдалган болот стержен зымдарынын сапатын жана ырааттуулугун мындан ары да жогорулатат. Кошумчалай кетсек, металлургия жана материал таануу боюнча жүргүзүлүп жаткан изилдөөлөр жаңы болот эритмелерин жана инновациялык жылуулук менен дарылоо ыкмаларын иштеп чыгууга, бул зымдарды колдонуу жана аткаруу мүмкүнчүлүктөрүн кеңейтүүгө алып келиши мүмкүн.

Көп берилүүчү суроолор

Көп берилүүчү суроолор

1. Индукциялык катуулануу менен кадимки катуулоо процесстеринин ортосунда кандай айырма бар? Индукциялык катаалдаштыруу меште катуулантуу же жалын менен катуулантуу сыяктуу кадимки катаалдаштыруу ыкмаларына салыштырмалуу кыйла локализацияланган жана натыйжалуу процесс. Бул ийкемдүү өзөктү сактоо менен белгилүү бир аймактарды тандап катуулатууга мүмкүндүк берет жана тезирээк иштетүү убакыттарын жана энергиянын натыйжалуулугун жакшыртат.

2. Индукциялык катаалдаштыруу болоттон башка материалдарга колдонулушу мүмкүнбү? Индукциялык катаалдаштыруу негизинен болот компоненттери үчүн колдонулса да, аны башка ферромагниттик материалдарга, мисалы, чоюнга жана никель негизиндеги эритмелерге да колдонсо болот. Бирок процесстин параметрлери жана талаптары материалдын курамына жана касиеттерине жараша ар кандай болушу мүмкүн.

3. Индукциялык катаалдаштыруу аркылуу катууланган корпуска канчалык терең жетүүгө болот? Индукциялык катууланууда катууланган корпустун тереңдиги бир нече факторлордон көз каранды, анын ичинде өзгөрмө токтун жыштыгы, киргизилген кубаттуулук жана жылытуу убактысы. Адатта, катууланган корпустун тереңдиги 0.5 ммден 6 ммге чейин жетет, бирок тереңирээк корпустарга атайын техникалар же бир нече жылытуу циклдери аркылуу жетишүүгө болот.

4. Индукциялык катуулануудан кийин чындоо дайыма зарылбы? Ооба, катууланган болоттун морттугун азайтуу жана анын ийкемдүүлүгүн жана ийкемдүүлүгүн жакшыртуу үчүн индукциялык катаалдангандан кийин чыңдоо зарыл. Чыңдоосуз, катууланган болот өтө морт болуп, жүк же сокку астында жарылып же чирип кетүүгө жакын болот.

5. Индукциялык катаалдаштыруу жана чыңдоону бирдиктүү интеграцияланган процесс катары аткарууга болобу? Ооба, заманбап индукциялык катаалдаштыруу системалары көп учурда тынымсыз жана натыйжалуу жылуулук менен дарылоо циклин камсыз кылуу, катуулануу процесси менен чыңдоо процессин бириктирет. Бул интеграция өндүрүш убактысын оптималдаштырууга жана бүт процесстин ырааттуу сапатын камсыз кылууга жардам берет.